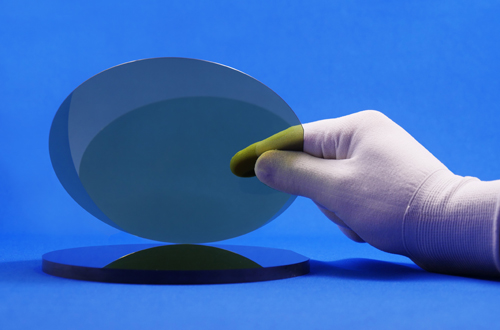

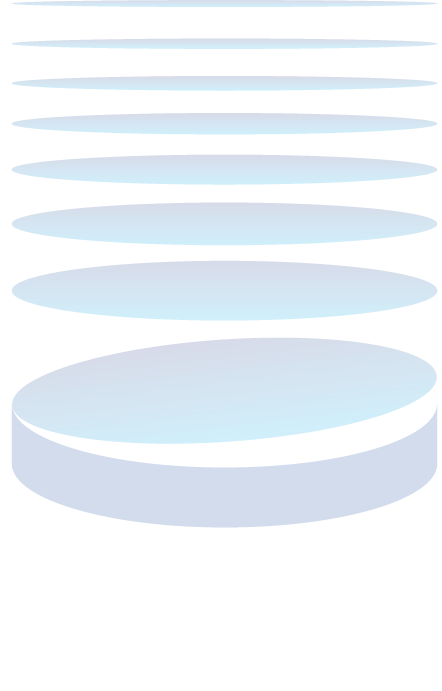

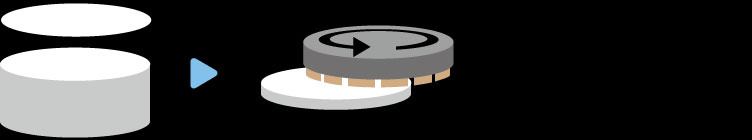

レーザを連続的に照射することで、分離層(KABRA層)を任意の深さに形成し、このKABRA 層を起点に剥離・ウェーハ化するインゴットスライス加工です。

なお、本プロセスは単結晶(4H・6H・半絶縁性)および多結晶のあらゆるSiC インゴットに適用でき、単結晶ではそのオフ角を問いません。

- ※1:特許登録済み/商標登録済み

従来、SiC インゴットからウェーハを切り出す方法は、ダイヤモンドワイヤソーでの加工が主流でした。しかしSiC は硬質であるため加工に時間がかかる点と、切断部分の素材ロスが多く、インゴット1 本あたりの取り枚数の少なさといった課題から、ウェーハ量産のためには多数台のワイヤソーが必要でした。これらがSiC パワーデバイス生産時におけるコスト高の要因のひとつとなっていました。

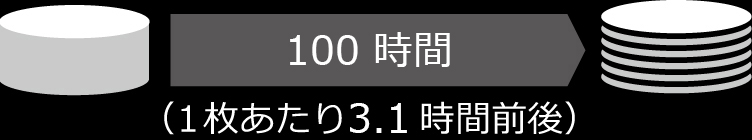

加工時間の大幅短縮

従来、Φ6インチSiCインゴットからウェーハを切り出すまでの加工時間は、1枚あたり3.1時間前後(1インゴットあたり100時間)※2 ※3でしたが、本プロセスでは1枚あたり10分(1インゴットあたり約31時間)※4へと大幅に短縮します。

- ※2:Φ6インチ、厚さ20 mm のSiC インゴットから、指定厚350 μm のウェーハを生産する場合

- ※3:ユーザヒアリングに基づく一般値

- ※4:複数のインゴットを用いて、レーザ照射、剥離、インゴット研削を並行処理した場合

既存プロセス

KABRA プロセス

ラップ研削工程不要

ワイヤ加工の場合、ウェーハ表面に生じる40 μm程度※3のうねりを除去するためのラップ研削が必要でした。しかし本プロセスでは、剥離後のウェーハのうねりを抑制できるため、ラップ研削は不要です。

- ※3:ユーザヒアリングに基づく一般値

既存プロセス

KABRA プロセス

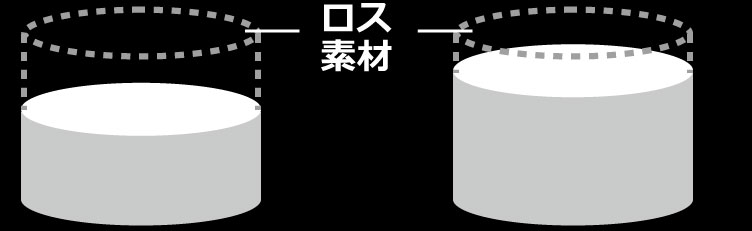

ウェーハ生産枚数が1.4 倍に増加

ワイヤ加工では切断部分の素材ロス(カーフロス)がウェーハ1枚あたり180 μm 程度※3ありますが、本プロセスでは切断時点での素材ロスはありません。また、剥離後のKABRA層の除去分により、素材ロスは80 um

に抑えられるため、インゴット1 本あたりのウェーハ取り枚数は、従来比約1.4 倍となります。

- ※3:ユーザヒアリングに基づく一般値

既存プロセス

KABRA プロセス

Fully Automatic KABRA System

KABRA!zen®

Φ8 inch インゴット対応

最大インゴット厚 40mm対応

- Machine dimensions (W×D×H):6,740×2,755×1,800 mm

命名の由来

”かぶら“はカブ(蕪)の別名で、薄くスライスすることを「かぶら切り」と呼ぶことがあります。また”京かぶら“という野菜は日本において古い歴史のある伝統食材の一つです。インゴットをスライスする様子が「かぶら切り」に似ている点と、この日本発の、従来にないレーザスライス技術が世界中で採用されることで、世の中の利便性向上に貢献したい。そんな強い思いを込め、ローマ字でKABRA と命名しています。

”かぶら“はカブ(蕪)の別名で、薄くスライスすることを「かぶら切り」と呼ぶことがあります。また”京かぶら“という野菜は日本において古い歴史のある伝統食材の一つです。インゴットをスライスする様子が「かぶら切り」に似ている点と、この日本発の、従来にないレーザスライス技術が世界中で採用されることで、世の中の利便性向上に貢献したい。そんな強い思いを込め、ローマ字でKABRA と命名しています。

特許登録済 45件/特許出願中 69件

(2021年 10月現在)

(2021年 10月現在)